Die Anwendungsgebiete

Wenn es um das Feinst-Schweißen für die Medizintechnik, das Präzisions-Punktschweißen in der Elektrotechnik und der Schmuckindustrie oder das Auftragsschweißen im Werkzeug- oder Formenbau geht, stellt das Laserschweißen das genaueste und effizienteste Verfahren dar. Auch das Verschweißen ganzer Karosserien in der Automobilindustrie ist ein wesentliches Einsatzgebiet für das Laserschweißen.

Die Vorteile des Laserschweißens

Laserschweißen erfolgt hauptsächlich vollautomatisiert, es gibt aber auch von Hand ausgeführte Laserschweißarbeiten. Der Vorteil zum klassischen manuellen Schweißen besteht darin, dass mit hoher Geschwindigkeit gearbeitet werden kann – bis zu 20 m je Minute. Sehr schlanke Schweißnähte führen dazu, dass diese im Sichtbereich von Bauteilen eingesetzt werden. Weitere Vorteile entstehen durch den geringen Verzug und die minimale Nachbearbeitung. Darüber hinaus können unterschiedliche Metalle miteinander verbunden werden.

Wie funktioniert Laserschweißen?

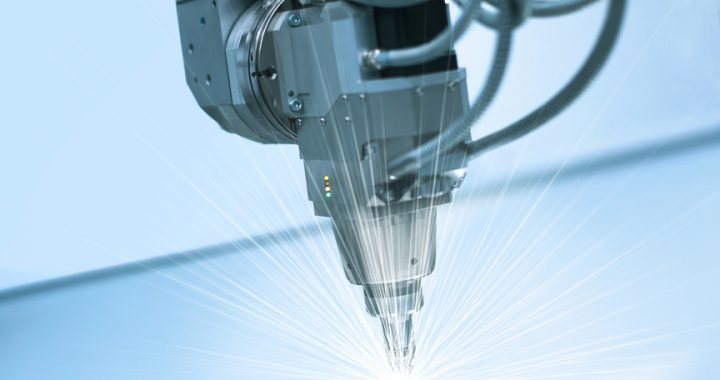

Eine Laserschweißanlage besteht aus einer Laserquelle und einem beweglichen, robotergesteuerten Laserkopf. Dazu kommt eine Vorrichtung, auf der die zu bearbeitenden Teile eingespannt werden können. Der mit bis zu vier Megawatt Laserleistung ausgestattete Hochleistungslaser bündelt seine Licht-Energie typischerweise auf einer Fläche mit wenigen Zehntelmillimetern Durchmesser. Dadurch entsteht eine sehr hohe Energiekonzentration, innerhalb von Sekundenbruchteilen erfolgt auf der Werkstücks-Oberfläche ein Temperaturanstieg, der über die Schmelztemperatur von Metall hinausgeht. Es bildet nahezu sofort eine Schmelze. Bei weiterer Energiezufuhr beginnt das Material zu verdampfen. Es kommt zur Ausbildung eines Dampfkanals, in dem sich Wärme zu allen Seiten hin ausdehnt. Bewegt sich der Laser über dem Material, läuft dahinter die Schmelze zu einer Schweißnaht zusammen. Da sich das Metall sehr schnell abkühlt, wird die Schweißnaht in der Regel sehr hart.

Wärmeleitschweißen und Tiefenschweißen

Im Allgemeinen können zwei Formen des Laserschweißens unterschieden werden. Zum einen das Wärmeleitungsschweißen, das dem Schweißen geringerer Materialdicken dient und zum anderen das Tiefenschweißen für hohe Materialdicken. Der Unterschied besteht hauptsächlich in der zugeführten Wärmeleistung. Liegt sie unter 100 kW/cm2, spricht man von Wärmeleitungsschweißen. Die Schmelzen der beiden Werkstücke fließen ineinander und verhärten zu einer Schweißnaht.

Liegt die Wärmeleistung über 100 kW/cm2, bezeichnet man den Prozess als Tiefenschweißen. Der Werkstoff wird nicht nur geschmolzen, sondern auch verdampft und es kommt zur Ausbildung von tiefen, schmalen, dampfgefüllten Löchern, sogenannten keyholes. Über Mehrfachreflexionen an den Wänden der Schmelzvertiefung kommt es zur vermehrten Absorption der Laserstrahlung und es entsteht ein großes Schmelzvolumen. Der Werkstoff wird bis in die Tiefe hinein aufgeschmolzen. Maximal kann eine Nahttiefe von 25 mm erreicht werden. Aufgrund der hohen Geschwindigkeit ist die Wärmeeinflusszone klein und es entsteht minimaler Verzug.

Spezialformen des Laserschweißens

Es gibt viele Spezialformen des Laserschweißens, wie z.B. das Punktschweißen, bei der Teile über einen kleinen Punkt miteinander verschweißt werden und das Auftragschweißen, bei dem mithilfe eines geschmolzenen Zusatzwerkstoffes verschiedene Schichten auf ein Bauteil aufgetragen werden. Reparatur und Veredelung kann man so gezielt ausgestalten. Während des Feinschweißens werden die Baustoffe auf wenigen Mikrometern in Millisekunden geschmolzen und miteinander verschweißt.

Die Erzeugnisse des Laserschweißens

Aufgrund der hohen Anschaffungskosten einer Laserschweißanlage bleibt das Laserschweißen aber der Anfertigung von Spezialerzeugnissen vorbehalten. Vom ICE bis zum Herzschrittmacher und Feindrähten für Airbags, Ankerwicklungen für Elektromotoren und feinen Teilen für die Zahnmedizin reichen die Anwendungsgebiete dieses Verfahrens. Die gebündelte Lichtenergie wird zur Verschweißung unterschiedlicher, schwer zugänglicher, hochfiligraner, sehr dicker oder schnell herzustellender Verbundwerkstoffe genutzt.

Bild: Laserschweißen, Fotolia ©andreas